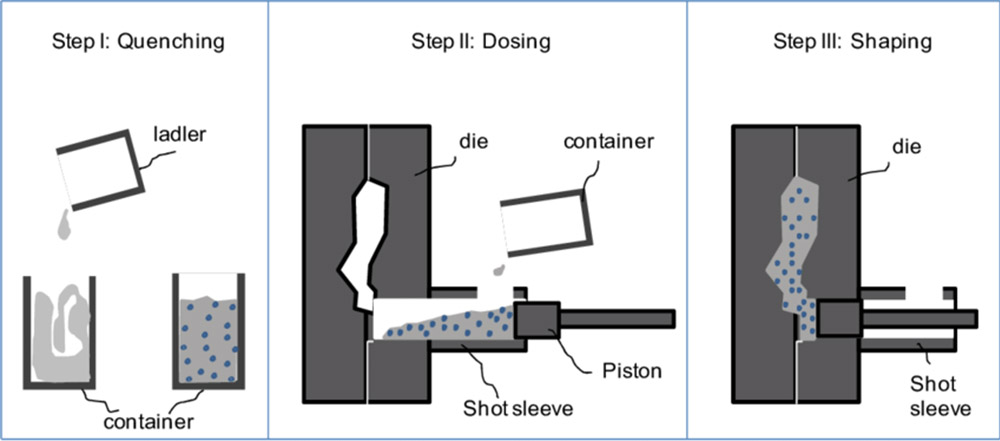

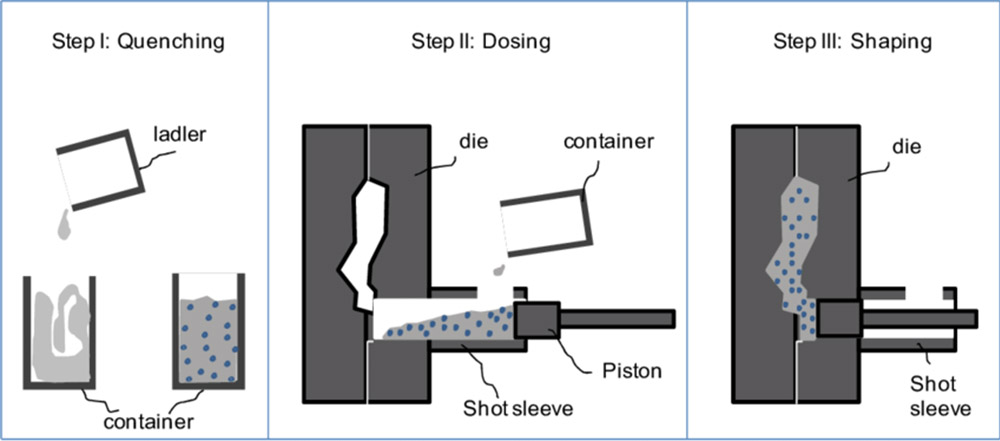

ダイカスト鋳造:

ダイカスト鋳造は、ダイカストモールドを使用して大量で複雑な金属部品を製造するプロセスであり、モールドは繰り返し使用できます。このプロセスは、高圧で溶融金属をモールドのキャビティに注入することによって実現されます。

部品用の金型を作成した後、低融点金属(例えば、アルミ)を金型に強引的に入れて鋳造し、最も複雑な設計であっても最終的には最高基準で部品を製造できます。

ダイカストのメリット:

高速生産 – 機械加工なしの状態で 数千枚同じの部品製品をご鋳造できます

高い寸法精度と安定性– ダイカスト鋳造でご生産した部品の寸法は精度が高くて 安定性もいいし、公差もちゃんと守れます。

肉薄 –他の鋳造方法と比べて ダイカストの方は壁が薄い物をご鋳造できます。

仕上げの選択–表面が滑らかにするかテクスチャにするか、ダイカストによりすべてご希望に合わせてご生産できます。

重量が軽い部品 – ダイカストは重量の要求が高い工業に部品をご製造できます。例えば、航空宇宙、自電車などの領域の部品です。

性能の改善 – ダイカスト部品は、Mpgや車両操作などの汎用性能を向上させることができることが証明されています。