1,複雑な形の鋳造に適している

重力鋳造のメリットの1つ目は、「複雑な形の鋳造に適していること」です。

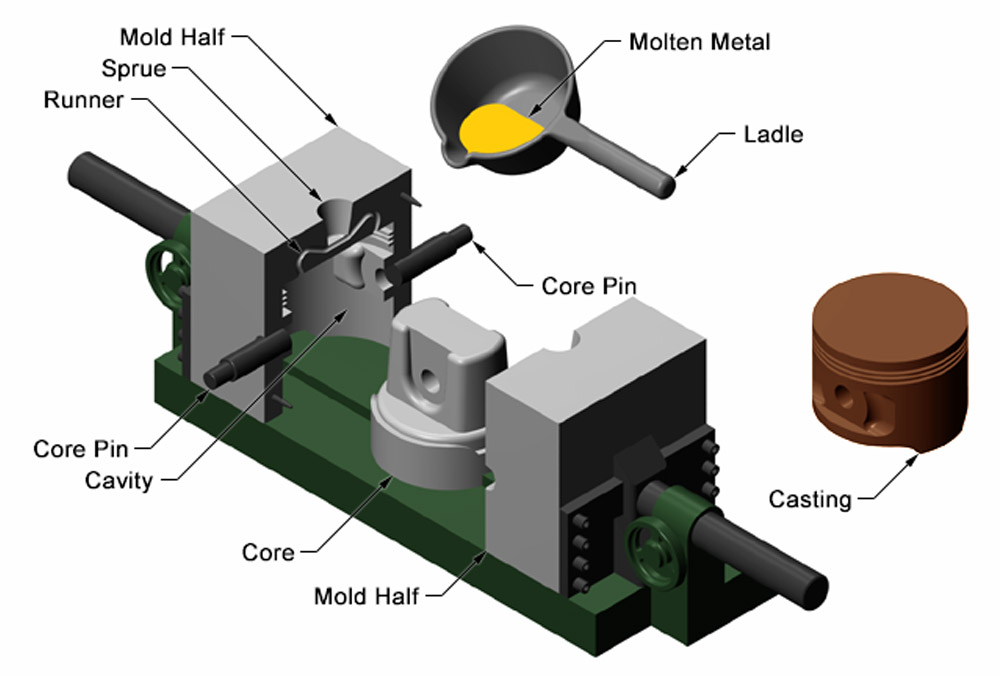

重力鋳造で砂中子を使用できるため、空洞や細かな凹凸を持つ製品を鋳造できます。

圧力を加える鋳造法では砂中子は使えないため、重力のみで圧力を加えずに加工する重力鋳造ならではの強みでしょう。

2,気密性が高い

重力のみで圧力をかけずに行う重力鋳造では、空気の入り込みを抑えられます。

金型内のガスが自然と抜けるため、鋳巣が発生しにくいことが利点です。

鋳巣とは、溶かした金属が空気を巻き込むことなどが原因で空洞が生じる鋳造欠陥です。

製品に空洞が生じてしまうと割れるリスクが高まりますが、重力鋳造ならば鋳巣が起きるリスクを軽減できます。

3,導入コストが低い

大規模の設備を必要としない重力鋳造ならコストを抑えて導入できます。

ダイカストなどの鋳造方式は導入コストが高い代わりに高い生産性を特徴としますが、重力鋳造は生産性が高くない代わりに導入コストを抑えられます。

また、同じ金型を繰り返し使用できるので、汎用性が高いことも強みです。

ダイカストとは、高い圧力により溶かした金属を高速で充填させる鋳造方法です。

生産スピードが高く、寸法精度が高い点で評価を集めています。

大量生産に向いているため、車の部品の生産を中心に幅広く用いられています。

ダイカストと比較して重力鋳造が優れている点は、設備コストが低いこと、砂中子を使えること、強度が高いことなどが挙げられます。

小ロットで製品を生産したい場合や、空洞のある製品を生産したい場合などでは、ダイカストよりも重力鋳造が適しているでしょう

金属型鋳造と砂型鋳造は、金属を溶融し金型に注湯して永久な鋳造製品を製造する共通のプロセスを持っていますが、いくつかの重要な違いがあります。金属型鋳造のメリットについて述べているようです:

| | 〒110025 中国遼寧省瀋陽市鉄西区新華北街18号 財富ビルB館21階 |

| | 86 24 25154286 8615842628860 |

| | contact@sydensen.com |